Wie alle Hersteller von Implantaten verwenden wir, die in der Norm 5832 zugelassenen Werkstoffe. Diese Norm ist für uns, wie für alle anderen Hersteller bindend.

In den unten aufgeführten Werkstoffen verweden wir aus diesem Grund keine eigenen Firmenbezeichnungen, sondern nur die tatsächlichen Normbezeichnungen.

CoCrMo (Cobalt-Chrom-Molybdän-Gusslegierung)

Die CoCrMo-Gusslegierung besitzt gute tribologische Eigenschaften und ist körperverträglich. Sie ist seit Jahren bewährt und zeichnet sich durch hohe Korrosionsbeständigkeit aus. Das sehr gute Verschleißverhalten gegenüber Polyethylenteilen konnte im langjährigen klinischen Einsatz bewiesen werden.

TiAl6V4/TiAlnb7 (Titanlegierung)

In Bezug auf die gewichtsspezifische Festigkeit übertreffen die Titanlegierungen immer noch die hochfesten Stähle. Für mechanisch hoch beanspruchte Implantate wird diese Legierung schon seit über 30 Jahren erfolgreich eingesetzt. Weiterführend besitzt es eine ausgezeichnete Korrosionsbeständigkeit, sowie eine hervorragende biologische Verträglichkeit.

UHMWPE (Ultrahochmolekulares Polyethylen)

Ultrahochmolekulares Polyethylen ist steifer und härter als Hart-PE und wird seit über 30 Jahren als Werkstoff für tribologisch beanspruchte Prothesenteile eingesetzt. Es besitzt sehr gute Gleit- und Verschleißeigenschaften. Aufgrund minimaler Feuchtigkeitsaufnahme ist es besonders maßhaltig und toleranzstabil.

X-HDPE (hochvernetztes/“crosslinked“ Polyethylen)

Das „Standardpolyethylen“ wird durch Bestrahlung und anschließende Temperaturbehandlung hoch vernetzt. Durch dieses Verfahren wird durch erhöhung der Sprödigkeit eine höhere Abriebfestigkeit erreicht, was eine längere Lebensdauer des Gleitlagers hervorruft. Besonderheiten im Sterilisationsprozess verringern die Oxidationsneigung des Materials.

BONIT® (eingetragenes Warenzeichen der DOT GmbH Rostock)

Bei der BONIT®-Beschichtung handelt es sich um eine aus einer wässrigen Lösung elektrochemisch abgeschiedene Calcium-Phosphat-Beschichtung. Es wird darauf hingewiesen, dass sich das Produkt somit von den bisher bekannten

HA-Plasmaspray-Schichten bezüglich seiner Eigenschaften und daraus folgend im Handling unterscheidet. Jedoch wird das Anwachsverhalten dadurch nachweislich, erheblich verbessert. Das Berühren der mit BONIT® beschichteten Implantatabschnitte sollte weitesgehend vermieden werden. In Ausnahmen dürfen BONIT® – Beschichtungen ausschließlich mit glatten und puderfreien Latexhandschuhen angefasst werden.

Die Unterscheidung von BONIT® mit einer konventionellen Hydroxilapatitbeschichtung lässt sich durch einen einfachen „Wassertest“ ausführen:

Ein Tropfen Wasser (oder Blut) wird von einer BONIT®-Beschichtung aufgesaugt, während der Tropfen auf einer „HA“-Beschichtung nicht in die Oberfläche einzieht.

Niob-Beschichtung

Immer wieder werden unserer Techniker mit der Frage konfrontiert, ob es sich bei

Titan-Niob Nitrit um eine Keramik handelt.

Erklärung: Werkstoffwissenschaftlich gesehen sind Nitride, Carbide und Oxide Keramiken. Aus diesem Grund sind zum Beispiel auch die weit verbreiteten „Aluminiumoxidkeramiken“ keine Metalle, sondern Keramiken. Die technische Idee bei der Anwedungen von Dünnschichtkeramik auf Metallköpfen, ist eine zielgerichtete Eigenschaftskombination von der absoluten Bruchfestigkeit von Metallköpfen mit den Allergologischen- und Abriebvorteilen von Keramik.

Bei der Titan-Niob-Nitrid-Beschichtung handelt es sich um eine keramische Verschleißschutzschicht (biokompatible Hartstoffschicht) auf metallischen Implantaten die mittels PVD-Verfahren (Physical Vapour Deposition) aufgetragen wird. Hierdurch wird der Abrieb im Gleitlager verringert und gleichzeitig entsteht ein optimierter Allergieschutz. Ausgezeichnete, nachgewiesene Biokompatibilität und sehr hohe Haftfestigkeit der Beschichtung.

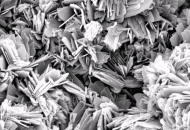

Porous Coating (PC/cpTi)

Beim Porous Coating handelt es sich um eine Titanpulverbeschichtung (Reintitan), die mittels Spritzverfahren im Vakuum (Vacuum Plasma Spray) auf die Implantate aufgetragen wird. Hierdurch wird eine Oberflächenvergrößerung ohne thermische Umwandlungen des Implantatmaterials und eine verbesserte Ermüdungsbeständigkeit gegenüber den herkömmlichen Sintermethoden erreicht. Ferner ist durch dies Verfahren eine erhöhte Reinheit und Haftfestigkeit gegeben. Die Beschichtung ermöglicht ein optimiertes Anwachsverhalten. Dieses ist ostheokunduktiven Eigenschaften von Reintitan geschuldet. Eine Produktion von Implantaten aus Reintitan ist nicht möglich, da Reintitan gegenüber Titanlegierungen mechanisch deutlich weniger stabil ist. Aus diesem Grund werden die Eigenschaften des Implantates hier durch eine Eigenschaftskombination erreicht, Stabilität im Basismaterial durch Titanlegierungen und optimiertes Anwachsverhalten, gepaart mit optimierter Rauheit durch eine Beschichtung.